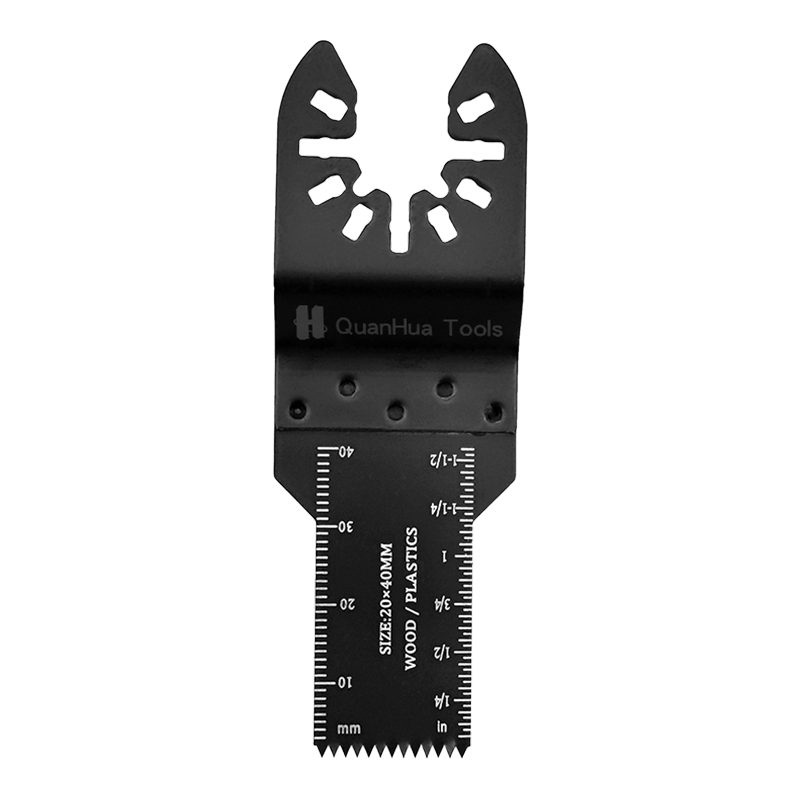

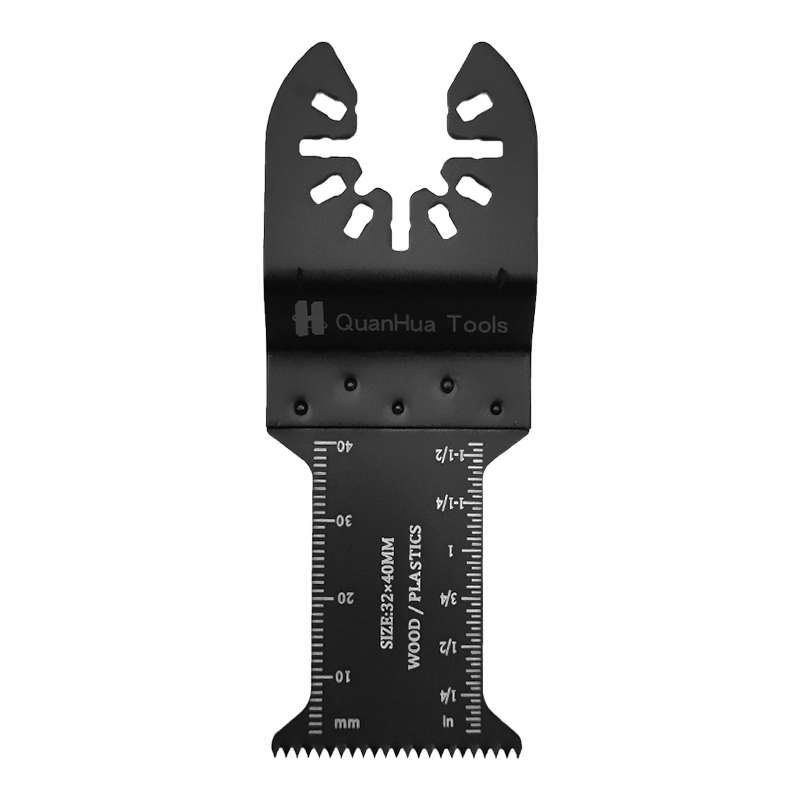

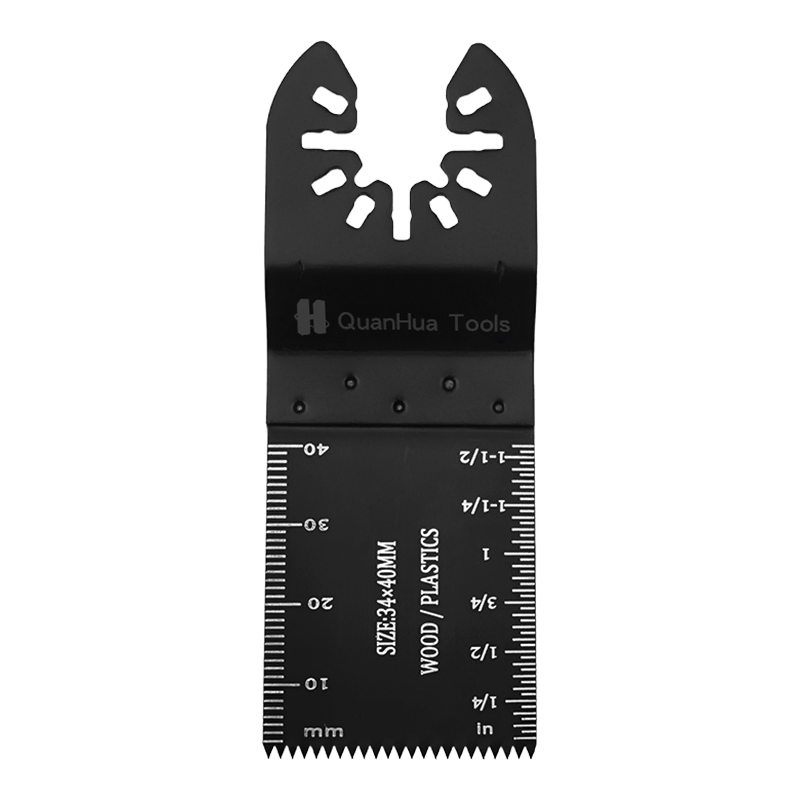

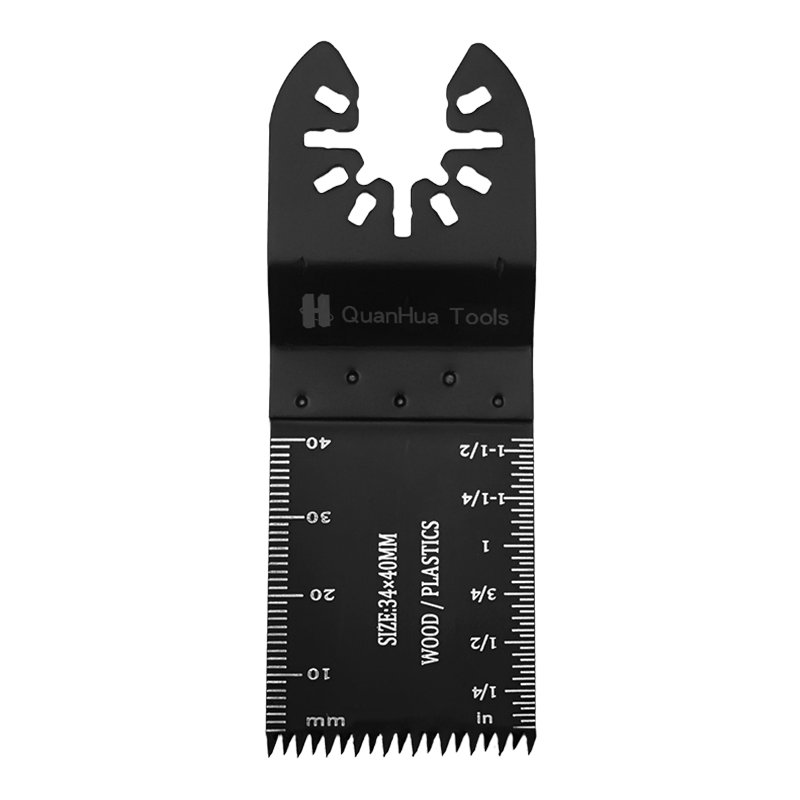

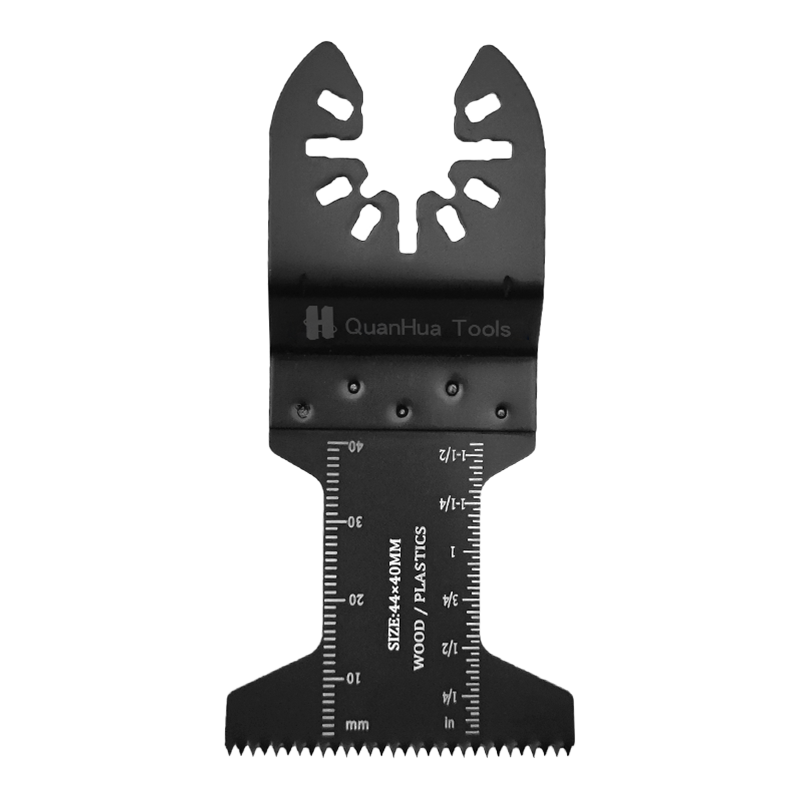

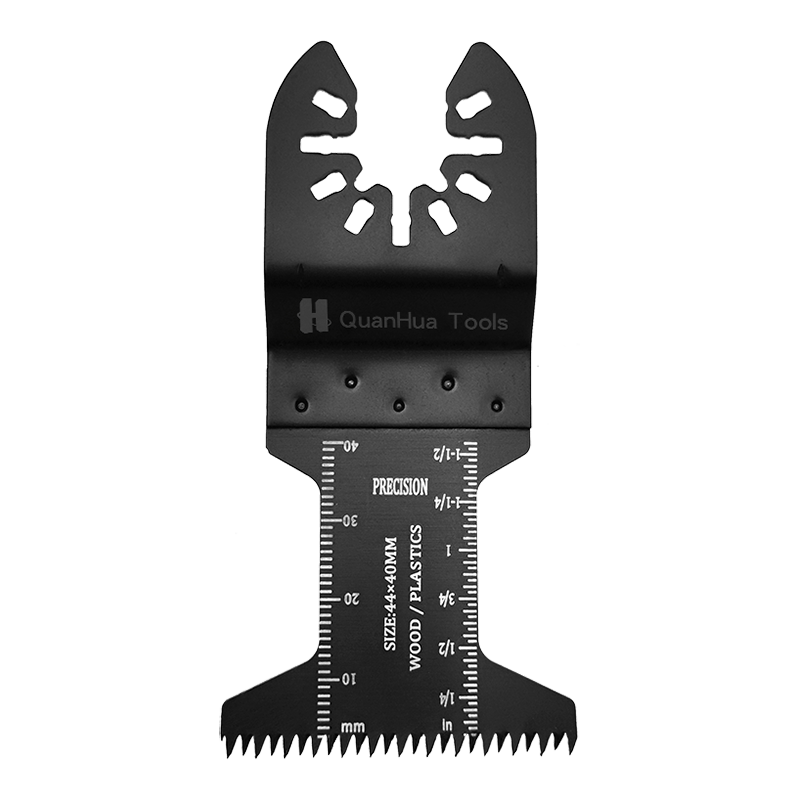

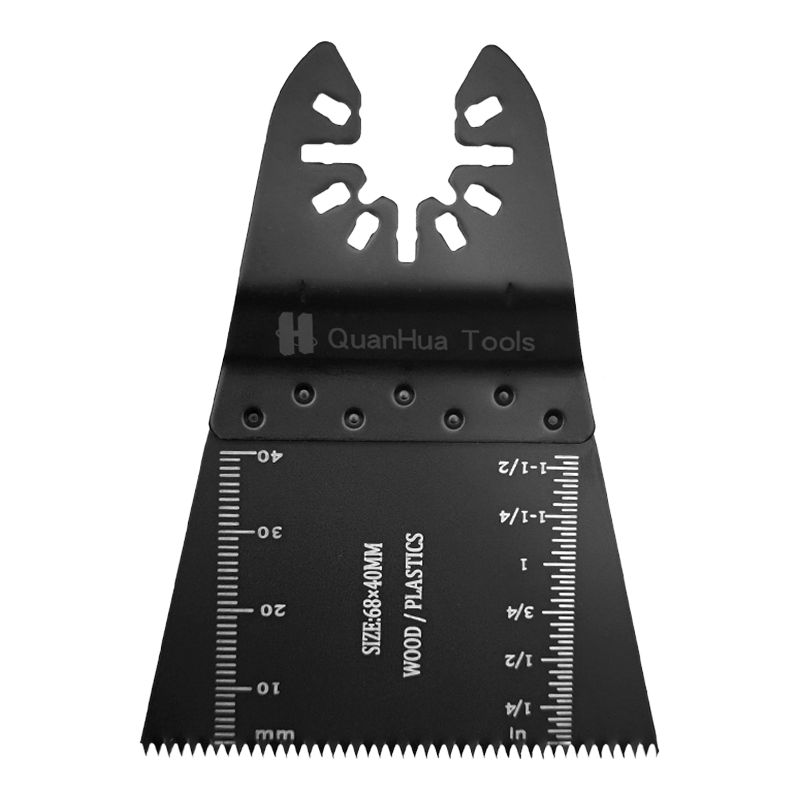

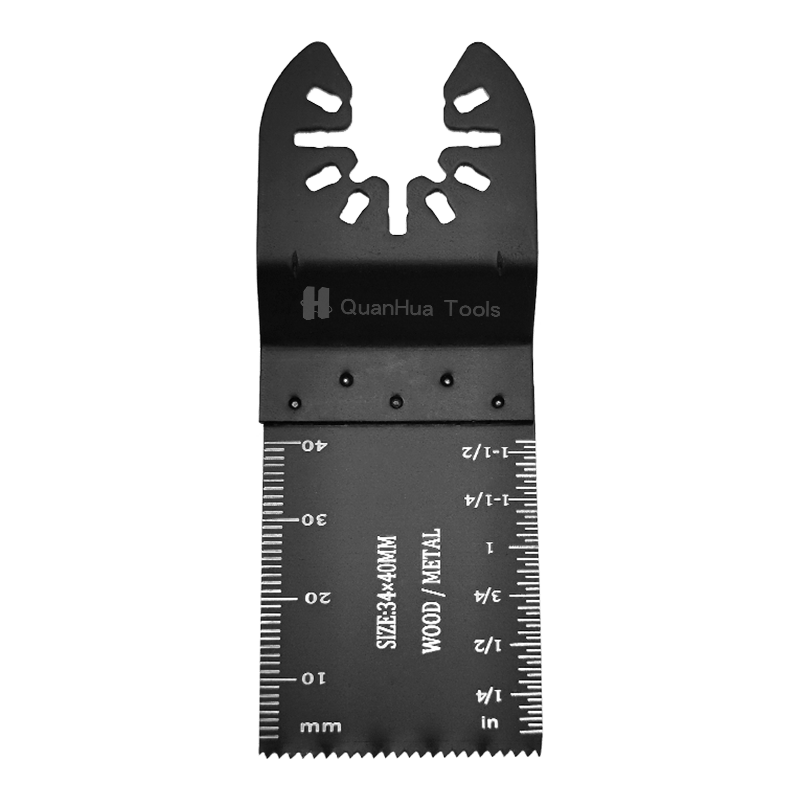

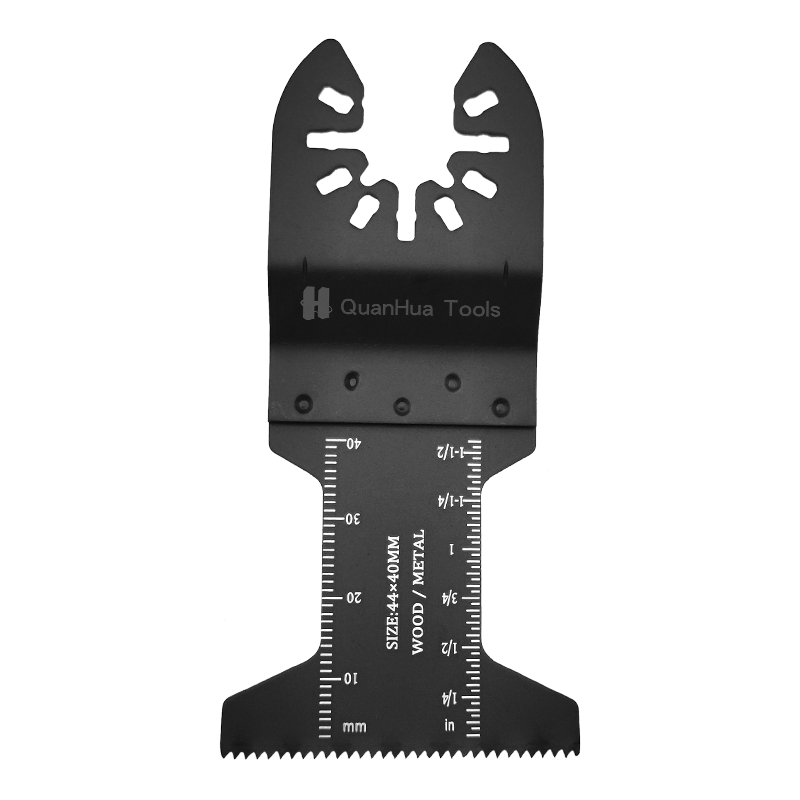

Độ cứng, mật độ và độ bền của vật liệu là những yếu tố chính trong việc xác định sự lựa chọn của Vòng dao động dao động lưỡi cưa . Ví dụ, gỗ, như một vật liệu tương đối mềm với cấu trúc sợi riêng biệt, thường yêu cầu một lưỡi cưa có hình răng lớn hơn và độ cao răng rộng hơn. Thiết kế này có thể nhanh chóng loại bỏ các chip gỗ được tạo ra trong quá trình cắt, tránh làm tắc nghẽn lưỡi cưa và cải thiện hiệu quả cắt. Đối với gỗ cứng hoặc gỗ có mật độ cao hơn, vật liệu lưỡi cưa chống mài mòn hơn, chẳng hạn như cacbua, có thể được yêu cầu để đảm bảo rằng lưỡi cưa vẫn sắc nét sau khi sử dụng lâu dài.

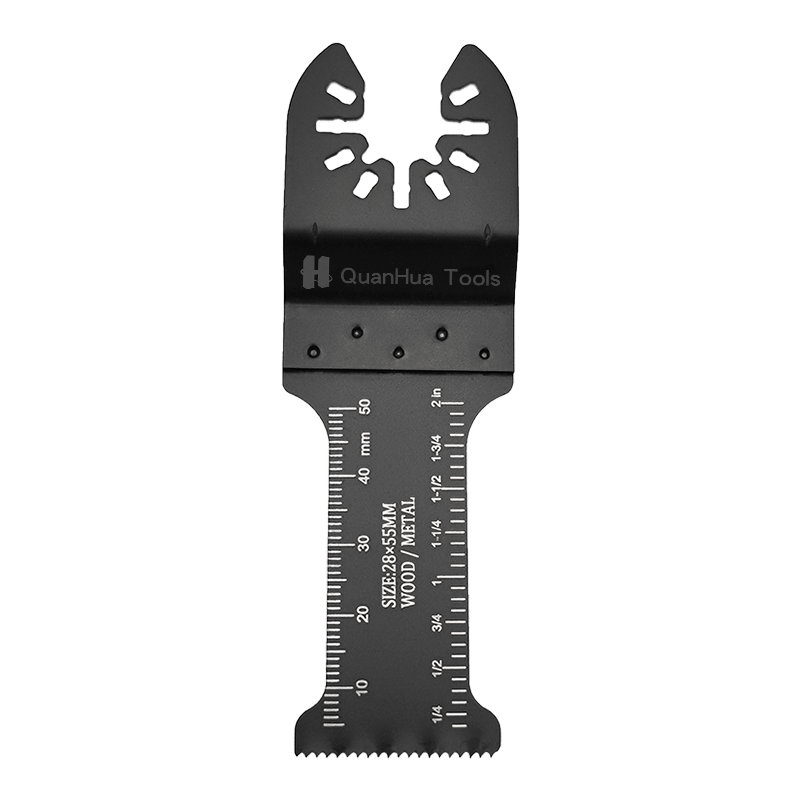

Cắt vật liệu kim loại đặt nhu cầu cao hơn trên lưỡi cưa. Kim loại nói chung là cứng và cứng, vì vậy cần phải cưa lưỡi có răng nhỏ hơn và cần có răng gần hơn. Thiết kế này có thể làm giảm tải trọng trên mỗi răng và tránh quá nóng hoặc hao mòn sớm lưỡi cưa. Lưỡi cưa kim loại thường được làm bằng cacbua, và trong một số trường hợp thậm chí sử dụng lưỡi cưa có lớp phủ đặc biệt để tăng cường độ mòn và khả năng chống nhiệt. Đối với các vật liệu khó xử lý như thép không gỉ hoặc thép hợp kim, lưỡi cưa được thiết kế đặc biệt có thể được yêu cầu để đảm bảo độ chính xác và hiệu quả cắt.

Cắt vật liệu nhựa là giữa gỗ và kim loại. Có nhiều loại nhựa, từ polyetylen mềm đến polycarbonate cứng, và các yêu cầu cắt của chúng khác nhau. Nói chung, một lưỡi cưa với một sân trung bình phù hợp để cắt hầu hết các vật liệu nhựa. Một sân quá lớn có thể dẫn đến một bề mặt cắt thô, trong khi một sân quá nhỏ có thể khiến vật liệu nhựa tan chảy trong quá trình cắt, ảnh hưởng đến chất lượng cắt. Do đó, việc chọn đúng độ cao và hình dạng răng là rất quan trọng để cắt nhựa.

Đối với các vật liệu cực kỳ cứng như đá và gốm, các thiết kế lưỡi cưa truyền thống thường không phụ thuộc vào nhiệm vụ. Các vật liệu như vậy thường yêu cầu lưỡi cưa kim cương. Là vật liệu khó nhất trong tự nhiên, kim cương có thể cắt đá và gốm một cách hiệu quả trong khi duy trì tuổi thọ dài. Thiết kế của lưỡi cưa kim cương thường áp dụng cạnh liên tục hoặc thiết kế phân đoạn để đảm bảo tản nhiệt và loại bỏ chip trong quá trình cắt.

Ngoài tính chất vật liệu, thiết kế hình dạng răng cũng là một yếu tố quan trọng ảnh hưởng đến hiệu ứng cắt. Hình dạng răng phổ biến bao gồm răng phẳng, răng vát, răng hình thang và răng kết hợp. Thiết kế răng phẳng phù hợp để cắt mịn, chẳng hạn như nhựa hoặc kim loại mỏng, và có thể cung cấp một bề mặt cắt mịn hơn. Thiết kế răng vát phù hợp hơn cho các vật liệu mềm như gỗ. Nó có tốc độ cắt nhanh hơn, nhưng bề mặt cắt có thể là thô. Thiết kế răng hình thang thường được sử dụng để cắt kim loại vì độ bền cao, khả năng chống mài mòn tốt và khả năng chịu được lực cắt lớn hơn. Thiết kế răng kết hợp kết hợp các lợi thế của nhiều hình dạng răng và phù hợp để cắt nhiều loại vật liệu có tính linh hoạt cao.

Sự lựa chọn của sân răng (TPI, tức là số lượng răng trên mỗi inch) cũng rất quan trọng. Lưỡi TPI thấp (6-20 TPI) phù hợp cho các vật liệu mềm và cắt nhanh, chẳng hạn như gỗ; Lưỡi dao TPI trung bình (20-40 TPI) phù hợp cho các vật liệu cứng trung bình, chẳng hạn như nhựa hoặc kim loại mỏng; và lưỡi TPI cao (40-80 TPI) phù hợp với vật liệu cứng và cắt mịn, chẳng hạn như kim loại dày hoặc đá. Sự lựa chọn của sân răng không chỉ ảnh hưởng đến tốc độ cắt mà còn liên quan trực tiếp đến chất lượng của bề mặt cắt và tuổi thọ của lưỡi cưa.

Vật liệu của lưỡi cưa cũng là một trong những yếu tố chính quyết định hiệu suất của nó. Lưỡi dao có thép tốc độ cao (HSS) phù hợp để cắt gỗ và nhựa, và có độ bền cao và khả năng chống mài mòn; Lưỡi cưa cacbua phù hợp hơn để cắt kim loại và vật liệu cứng vì độ cứng cao và khả năng chống nhiệt tốt; và lưỡi cưa được phủ kim cương được thiết kế đặc biệt cho các vật liệu cực kỳ cứng như đá và gốm sứ, và có thể cung cấp hiệu suất cắt tuyệt vời và tuổi thọ dịch vụ.