1. Hiểu rõ loại vật liệu

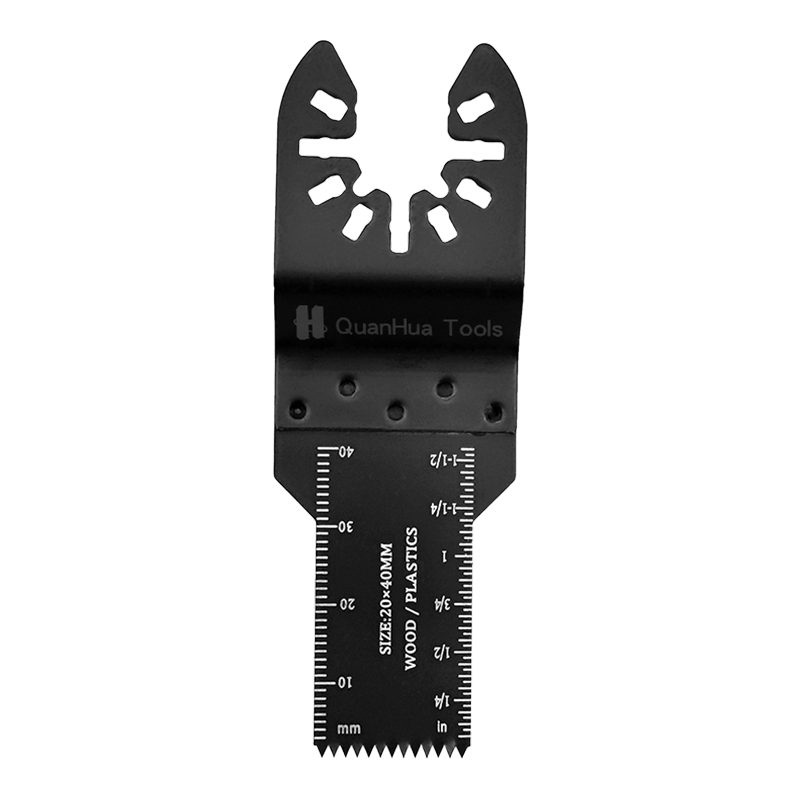

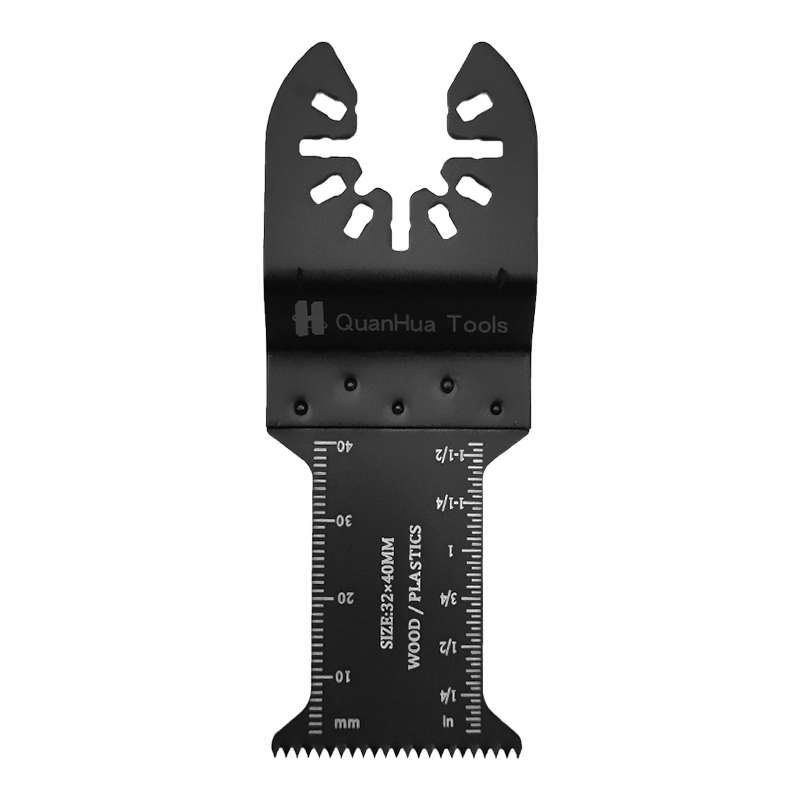

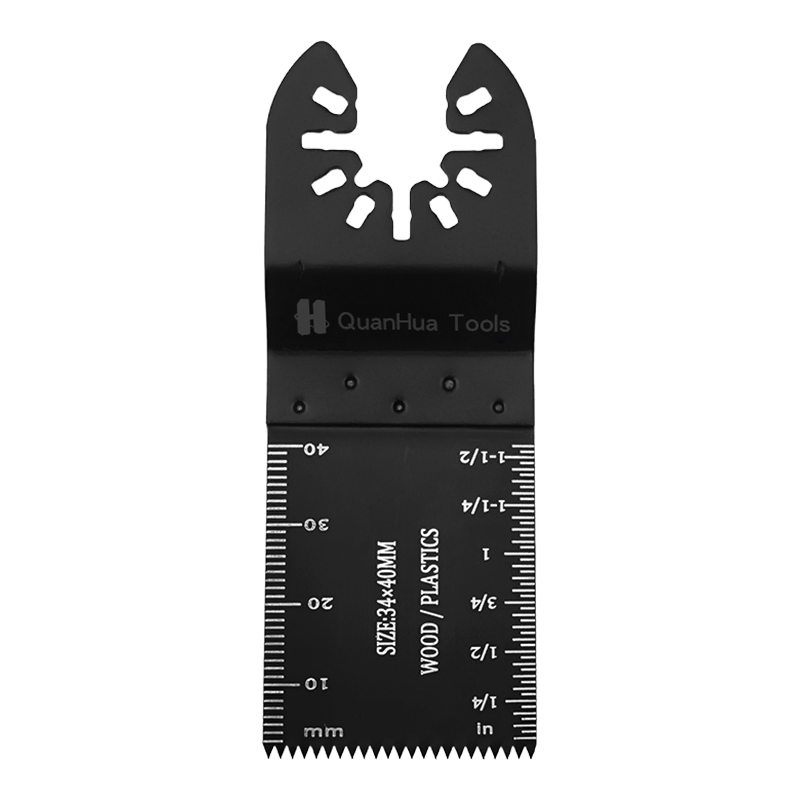

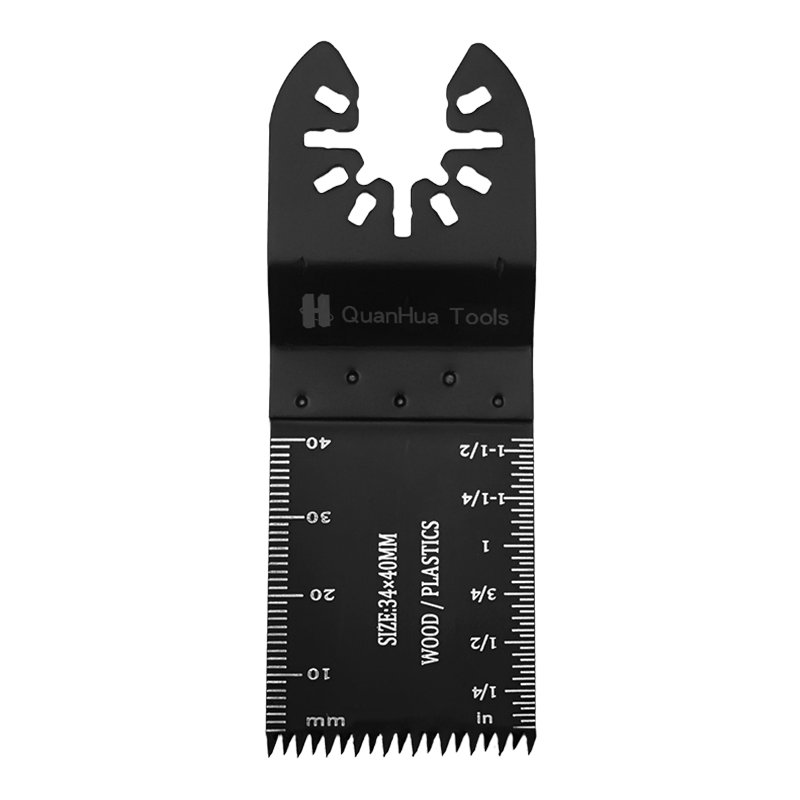

Bước đầu tiên trong việc lựa chọn đúng lưỡi cưa lưỡng kim là hiểu loại vật liệu bạn đang cắt. Các vật liệu khác nhau có các đặc tính vật lý khác nhau, chẳng hạn như độ cứng, độ dẻo dai và mật độ, ảnh hưởng đến việc lựa chọn lưỡi cưa. Ví dụ, kim loại có độ cứng cao hơn (chẳng hạn như thép không gỉ) thường yêu cầu lưỡi cưa cứng hơn và chống mài mòn hơn để đối phó với sự mài mòn trong quá trình cắt. Đối với gỗ hoặc nhựa mềm, bạn có thể chọn lưỡi cưa tương đối mềm với hình dạng răng lớn hơn để đạt được tốc độ cắt nhanh. Trong các ứng dụng thực tế, nên nghiên cứu các đặc tính cụ thể của vật liệu trước khi cắt và thậm chí tiến hành các thử nghiệm quy mô nhỏ để đảm bảo rằng lưỡi cưa đã chọn có thể đáp ứng hiệu quả nhiệm vụ cắt cần thiết. Bước này không chỉ nâng cao hiệu quả công việc mà còn tránh làm hỏng lưỡi cưa hoặc thất thoát vật liệu do lựa chọn không đúng.

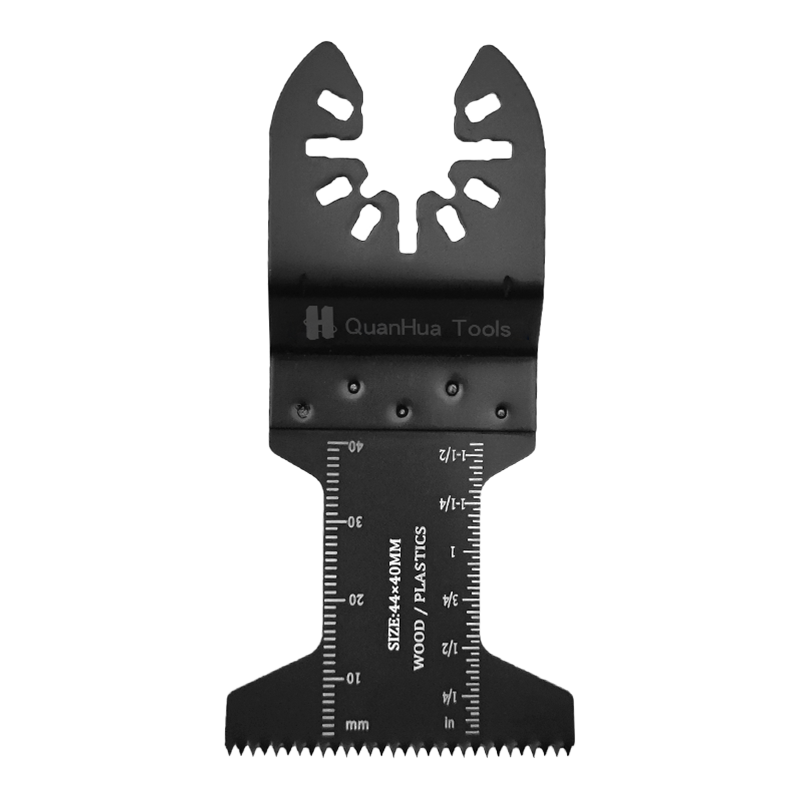

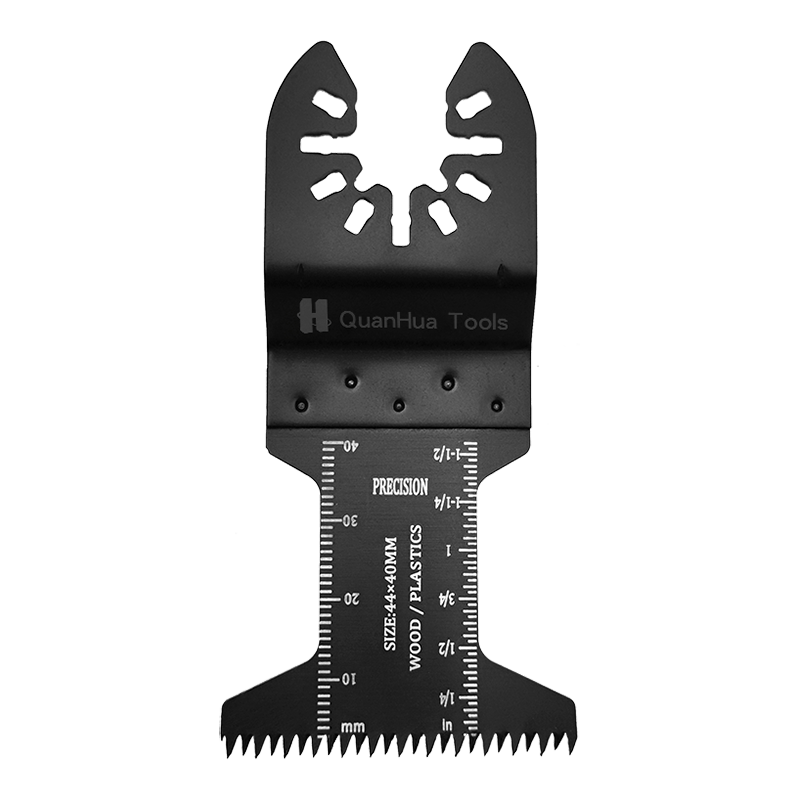

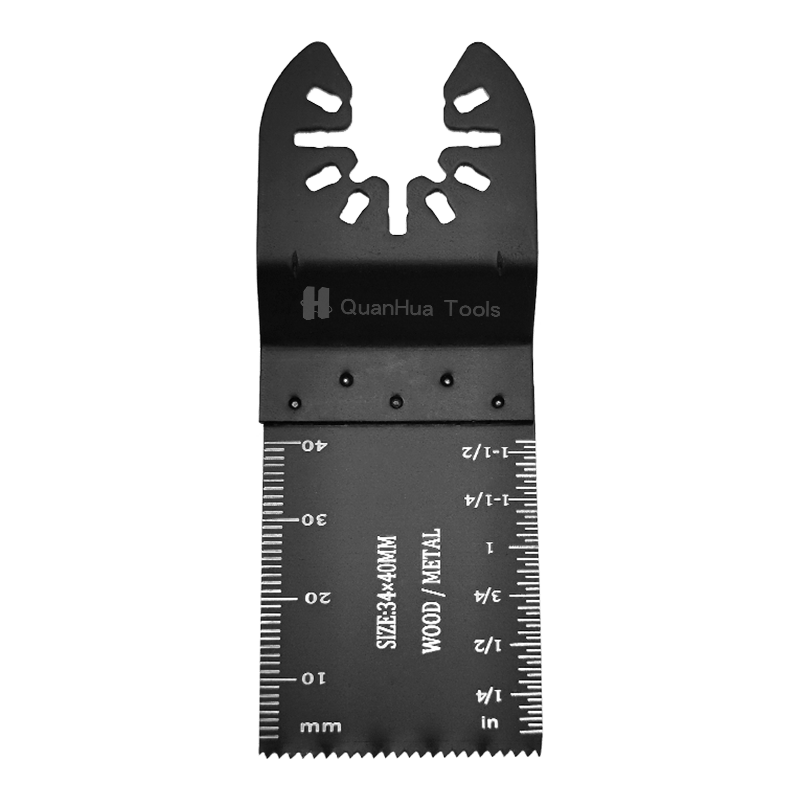

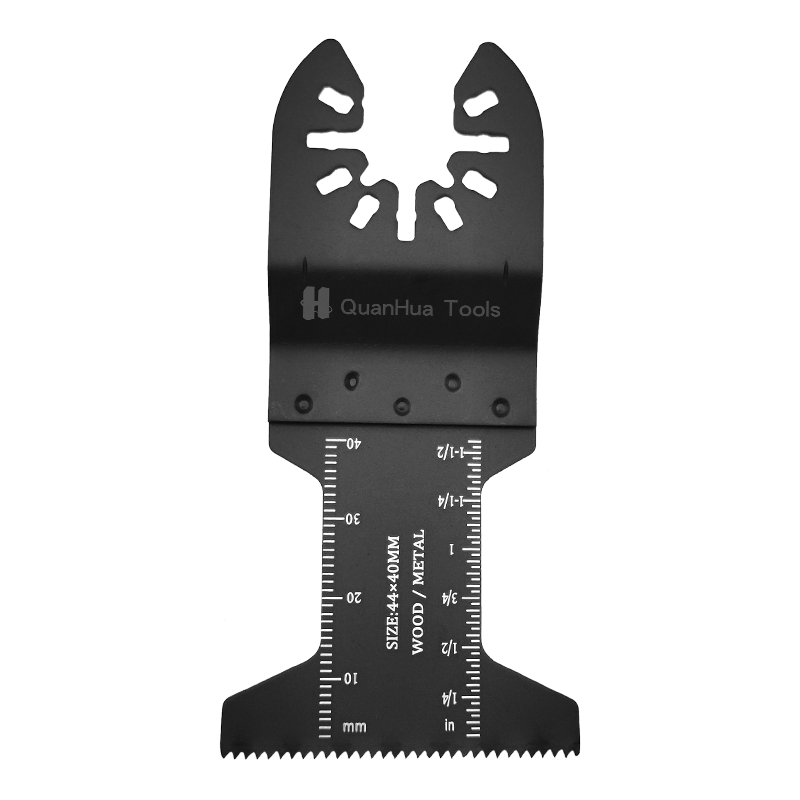

2. Thiết kế răng của lưỡi cưa

Thiết kế răng của lưỡi cưa lưỡng kim ảnh hưởng trực tiếp đến hiệu suất và hiệu quả cắt. Hình dạng răng khác nhau phù hợp với các nhu cầu cắt khác nhau. Các hình dạng răng phổ biến bao gồm loại răng cưa, loại răng phẳng và loại răng côn. Loại răng cưa thích hợp để cắt thô, có thể nhanh chóng loại bỏ một lượng lớn vật liệu và thích hợp để cắt gỗ và một số loại nhựa; loại răng phẳng được sử dụng cho các vật liệu cần cắt mịn, chẳng hạn như vật liệu kim loại mỏng và composite. Đối với các ứng dụng yêu cầu độ chính xác cắt cao, việc chọn lưỡi cưa có bước răng nhỏ và số lượng răng lớn có thể làm giảm hiệu quả các vệt mép được tạo ra trong quá trình cắt. Bằng cách phân tích các đặc tính của vật liệu mục tiêu và kết hợp nó với yêu cầu cắt thực tế, việc lựa chọn hình dạng răng phù hợp có thể cải thiện chất lượng và hiệu quả cắt và tránh lãng phí do cắt không đúng cách.

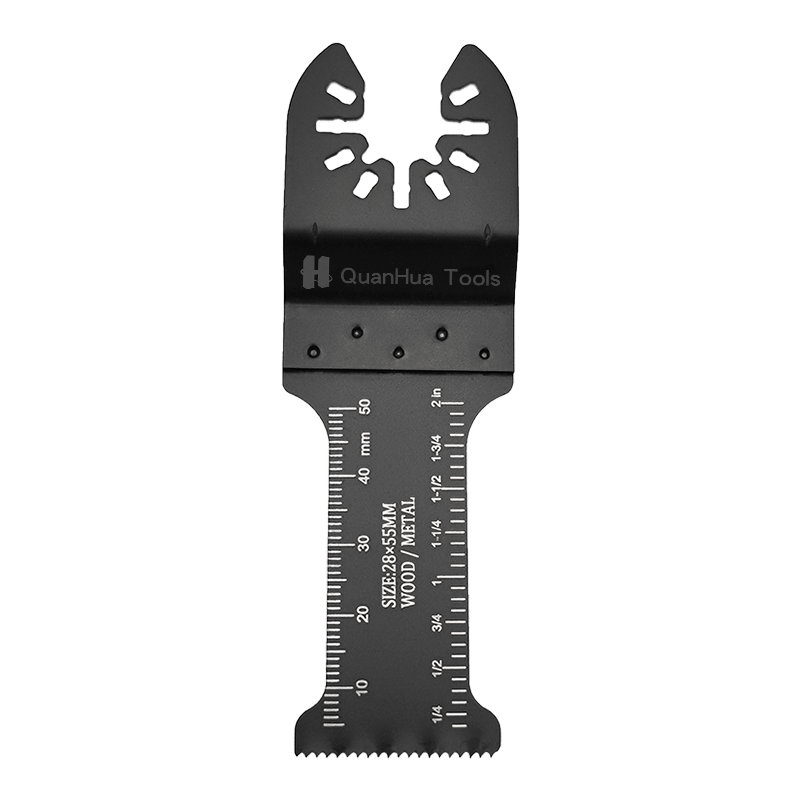

3. Số răng và tốc độ cắt

Số lượng răng (TPI, hay số răng trên inch) của lưỡi cưa là yếu tố quan trọng ảnh hưởng đến tốc độ và hiệu quả cắt. Nói chung, càng nhiều răng thì đường cắt càng mịn, phù hợp với các vật liệu mỏng như tấm thép mỏng và nhựa; trong khi lưỡi cưa có ít răng hơn phù hợp để cắt thô các vật liệu dày hơn. Việc lựa chọn số lượng răng phù hợp có thể tối ưu hóa quá trình cắt và đạt được chất lượng cắt như mong đợi. Ví dụ, đối với vật liệu kim loại có độ dày trên 3 inch, nên sử dụng lưỡi cưa có 4 đến 6 TPI để đảm bảo vật liệu có thể được loại bỏ hiệu quả trong quá trình cắt mà vẫn duy trì hiệu quả cắt tốt. Đối với các tấm mỏng và công việc đòi hỏi độ chính xác cao, sẽ thích hợp hơn nếu chọn lưỡi cưa có chỉ số TPI từ 10 đến 32. Tốc độ cắt cũng phải phù hợp với số lượng răng. Tốc độ cắt cao hơn có thể khiến lưỡi cưa quá nóng và rút ngắn tuổi thọ sử dụng. Vì vậy, sự kết hợp hợp lý giữa số lượng răng và tốc độ cắt có thể đạt được kết quả cắt hiệu quả và lâu dài.

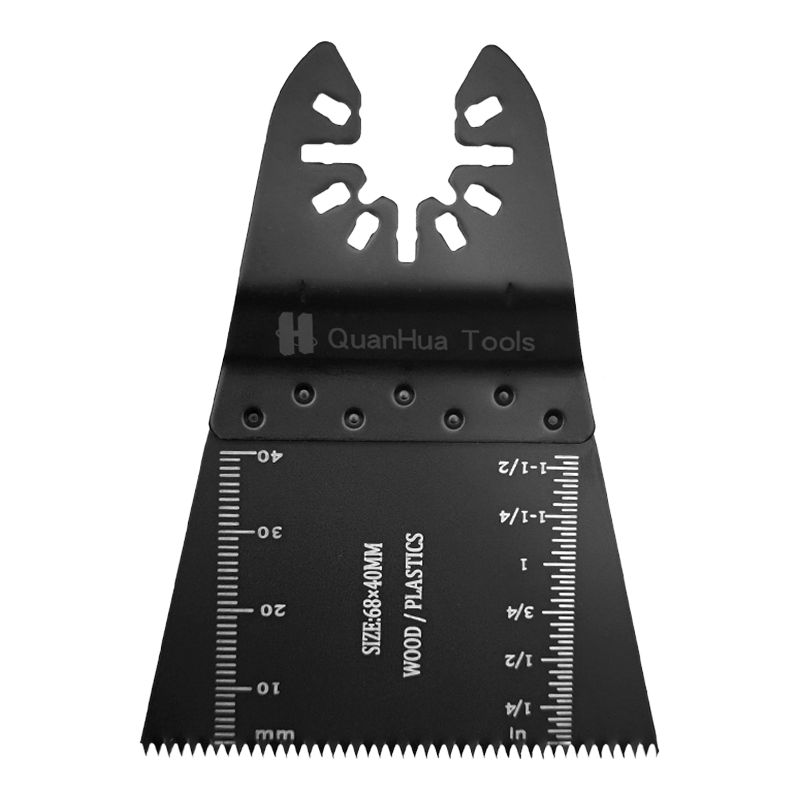

4. Độ dày vật liệu

Độ dày của vật liệu là một yếu tố quan trọng khác cần cân nhắc khi lựa chọn lưỡi cưa lưỡng kim. Vật liệu dày hơn thường yêu cầu lưỡi cưa khỏe hơn để chịu được áp lực lớn hơn tạo ra trong quá trình cắt. Ví dụ, khi cắt các tấm thép dày tới 2 inch, bạn nên chọn lưỡi cưa đặc biệt có độ bền cao, thường có khoảng cách răng lớn hơn và khả năng chống uốn tốt hơn. Độ dày cũng ảnh hưởng đến tốc độ cắt và tốc độ tiến dao; khi cắt vật liệu dày hơn, nên giảm tốc độ nạp vừa phải để tránh quá nhiệt hoặc kẹt lưỡi cưa. Nên tham khảo khuyến nghị của nhà sản xuất khi lựa chọn lưỡi cưa để đảm bảo lưỡi cưa được sử dụng trong điều kiện cắt thích hợp nhằm nâng cao hiệu quả công việc và giảm nguy cơ hư hỏng.

5. Tốc độ cắt và tốc độ tiến dao

Việc lựa chọn tốc độ cắt và tốc độ tiến dao thích hợp là chìa khóa để đảm bảo lưỡi cưa lưỡng kim hoạt động hiệu quả. Cắt quá nhanh sẽ khiến lưỡi cưa quá nóng, giảm hiệu suất và tuổi thọ, thậm chí có thể khiến lưỡi cưa bị gãy. Ngược lại, tốc độ quá chậm sẽ làm giảm hiệu quả công việc. Nói chung, bạn nên điều chỉnh tốc độ cắt theo độ cứng của vật liệu và thiết kế của lưỡi cưa. Đối với các vật liệu cứng hơn, chẳng hạn như thép cứng, tốc độ cắt chậm hơn và lượng tiến vừa phải có thể ngăn ngừa hiện tượng quá nhiệt một cách hiệu quả, trong khi đối với gỗ mềm, tốc độ cắt có thể tăng lên vừa phải. Nói chung, nên thực hiện cắt thử và ghi lại kết quả để tìm ra thông số cắt tốt nhất dựa trên đặc tính của lưỡi cưa và vật liệu. Sự điều chỉnh này có thể cải thiện đáng kể hiệu quả cắt và đảm bảo hiệu quả cắt lý tưởng.

6. Xem xét lớp phủ của lưỡi cưa

Một số lưỡi cưa lưỡng kim có thể được phủ một lớp phủ đặc biệt để cải thiện hiệu suất cắt và độ bền. Những lớp phủ này thường được sử dụng để giảm ma sát giữa lưỡi cưa và vật liệu, từ đó làm giảm sự sinh nhiệt trong quá trình cắt và kéo dài tuổi thọ của lưỡi cưa. Các lớp phủ thông thường bao gồm lớp phủ titan và lớp phủ nitrit, không chỉ cải thiện khả năng chống mài mòn của lưỡi cưa mà còn ngăn ngừa rỉ sét và ăn mòn một cách hiệu quả. Việc chọn lưỡi cưa có lớp phủ phù hợp có thể giúp duy trì hiệu suất cắt hiệu quả trong các điều kiện môi trường khác nhau. Lưỡi cưa được phủ sơn có thể cải thiện đáng kể tốc độ cắt và độ chính xác khi cắt vật liệu kim loại. Do đó, việc chú ý đến đặc tính lớp phủ của lưỡi cưa có thể giúp bạn đạt được kết quả tốt hơn trong các công việc cắt phức tạp.